Полимермаш кузнецк. Учредители

Полимермаш кузнецк. Учредители

Лицензии

Сведения о полученных ООО "ПОЛИМЕРМАШ-СЕРВИС" лицензиях отсутствуют.

Финансовая отчетность

Финансовые показатели ООО "ПОЛИМЕРМАШ-СЕРВИС" / ИНН 5803017113 согласно статистическим данным Росстата за 2012–2020 годы

| Доходы | 12 772 000 руб. | 21 624 000 руб. | 0 | 19 826 000 руб. | 17 564 000 руб. | 31 119 000 руб. |

|---|---|---|---|---|---|---|

| Расходы | -14 119 000 руб. | -18 623 000 руб. | 0 | -7 881 000 руб. | -18 311 000 руб. | -29 369 000 руб. |

| Прибыль | -1 522 000 руб. | 2 669 000 руб. | 0 | 11 945 000 руб. | -747 000 руб. | 1 750 000 руб. |

| Капитал | -1 032 000 руб. | 1 632 000 руб. | 762 000 руб. | 12 707 000 руб. | 11 960 000 руб. | 2 116 000 руб. |

| — |

Экструдер описание. Принцип работы экструдера

Экструдер: что это такое, для чего он предназначен

- холодное синее формование, при котором на материал оказывается только механическое воздействие;

- тёплая экструзия, заключающаяся в механических преобразованиях, которые сопровождаются тепловой обработкой;

- горячая формовка — скоростной процесс, предполагающий использование высоких температур и давления.

- Химическая промышленность. Эта область предполагает изготовление полимерных изделий (резиновых, пластмассовых и так далее), а также получение ферритов. При этом химический состав используемого сырья остаётся неизменным, экструдер предназначен в первую очередь для получения необходимой формы конечного изделия. Поэтому настройки такого оборудования относительно просты.

- Пищевая промышленность. При производстве продуктов питания также может использоваться экструзия. Обычно, она представляет собой более сложный процесс, чем в предыдущем примере. Настройки оборудования предполагают тонкое изменение показателей температуры, скорости, давления, что приводит к изменениям характеристик и свойств первоначального сырья, например, денатурации белка, расщеплению углеводов или желатинизации крахмала.

- одношнековые;

- двухшнековые;

- многошнековые;

- дисковые;

- поршневые;

- комбинированные.

- параллельные;

- конические.

- нормальные;

- быстроходные.

- сонаправленные;

- противонаправленные.

Эструдер - машина, предназначенная для переработки полимеров в расплав.

Общая информация

Процесс заключается в прохождении сырья через специальный формующий инструмент (экструзионную головку, фильерную пластину).

Форму готового продукта задаёт калибрующее устройство с определённым сечением.

Она будет зависеть от вида отверстия в формующем устройстве.

Если это щель, на выходе получится листовой материал, если кольцо, то изделие будет иметь форму трубы.

Процесс, происходящий с использованием этого оборудования, называется экструзией.

В зависимости от конструкции машины её делят на несколько видов:

Области применения

Классификация оборудования

По типу транспортирующего устройства они делятся на следующие виды:

По расположению шнеков:

По частоте вращения:

По направлению вращения:

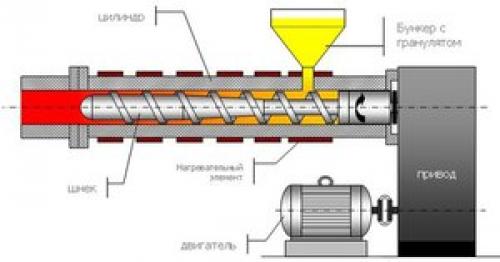

Принцип работы

Специальный загрузчик помещает сырьё в бункер машины.

Эта работа может выполняться также и вручную.

При этом гранулы засыпаются в загрузочную воронку.

Из бункера они проталкиваются в зону шнека, а оттуда — в цилиндр пластификации .

По пути продвижения сырьё перемешивается для однородности будущего расплава, а также находится под воздействием высоких температур и давлением элементов экструдера.

На выходе путём плавления получается вязкая прозрачная масса, увеличенная в объёме за счёт растягивания.

Если экструдер дисковый, то в качестве транспортирующего устройства используют два диска, один из которых находится в неподвижном состоянии, а другой непрерывно вращается. Сырьё, попадающее в отверстие статичного диска, перемешивается и гомогенизируется. Оборудование, оснащённое таким устройством, прекрасно подойдёт для изготовления однородных смесей.

Поршневой экструдер характеризуется низкой производительностью, поэтому его применение ограничено в основном изготовлением труб.

Принцип работы заключается в выдавливании материала поршнем, что придаёт готовому изделию необходимую форму.

Для всех этих целей бывает недостаточно одного экструдера.

Чтобы наладить массовое производство и получить качественный продукт, приходится использовать дополнительные машины или устройства. Все вместе они будут образовывать экструзионную линию.

Таким образом, можно получить не только расплав, но и сразу преобразовать его в готовое изделие, например, упаковочную плёнку, пластиковые трубы или поливинилхлоридный профиль.

Устройство экструдера

Устройство такого оборудования удобнее всего объяснить на примере самого простого из типов этой машины — одношнекового экструдера, также называемого одночервячным или одновинтовым.

Он оснащён одним шнеком, и машина имеет одну сварную раму, в которую встроен вертикальный редуктор с упорным подшипником.

Через специальную муфту к редуктору подсоединяется электрический двигатель.

Таким образом, он располагается под узлом пластификации.

Экструзия пластика. Что такое лапароскопическая промонтофиксация и почему за ней будущее?

Будущее, безусловно, за принципиально иной хирургией. На сегодня самая правильная альтернатива хирургического лечения пролапса — лапароскопическая промонтофиксация. Операция выполняется через небольшие сантиметровые разрезы в полости живота при помощи очень маленьких лапароскопических инструментов и специальной камеры.

Камера обеспечивает большое увеличение и очень хорошую визуализацию. Сейчас даже бывают 3D-камеры, с помощью которых можно увидеть объемное изображение, что позволяет сделать эту хирургию максимально точной. Такие операции практически бескровные. Получается увидеть и обойти сосуды, нервы. Матка, опущенная при пролапсе, подтягивается и пришивается к крестцу — как это и задумано природой. Ведь матка анатомически держится за счет крестцово-маточных связок, которые со временем растягиваются и ослабевают, из-за чего и происходит опущение. Мы же восстанавливаем физиологическое нормальное состояние. Поскольку в такой операции нет контакта сетки со слизистой влагалища, это исключает риски инфекционных осложнений. При этом мы совмещаем лапароскопический этап с пластикой стенок влагалища собственными тканями — мы восстанавливаем, сужаем влагалище, можем сшить поврежденные мышцы и фасции — влагалище после этого выглядит так же, как до родов. Это позволяет полностью восстановить и даже улучшить сексуальную функцию наших пациенток. Тазовых болей после этой операции не бывает. А процент рецидива стремится к нулю.

Шнековый экструдер для пластика. Конструкция и принцип работы

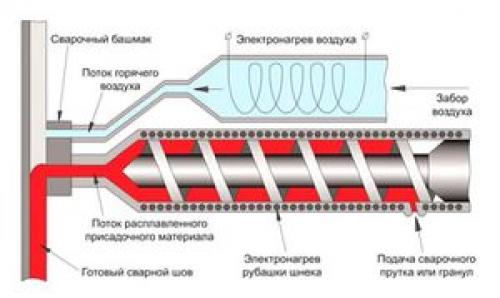

Ручной экструдер выполнен в виде механического приспособления, при использовании которого соединение материалов осуществляется поэтапно: вначале пластик подвергается нагреву для придания ему вязкого состояния, а затем полученная масса выдавливается на поверхность в месте стыка. После охлаждения ПНД, ПВХ и других легкоплавких пластических масс на месте проведенных работ появляется прочный сварочный шов.

Устройство экструдера

Чтобы было удобнее работать с этим прибором, производители выпускают его в виде пистолета с ручкой и верхней насадкой, предназначенной для нагрева рабочей смеси. В конструкции экструдера можно выделить следующие рабочие узлы:

- камера для расплавления пластика;

- дробильный шнековый механизм;

- экструзионная камера;

- система контроля;

- сварочное сопло;

- питатель;

- двигатель.

термонагреватель;

термонагреватель;Принцип действия

Перед работой в экструдер вставляют присадочный пруток , который должен быть выполнен из материала, планирующегося для использования в сварочных работах. Сам рабочий процесс выглядит так: на верхней панели прибора крепят приёмную втулку с отверстием, в которую затем вставляется присадочный пруток. Он должен располагаться в нём таким образом, чтобы свободный конец оказался в области его захвата шнеком.

Когда специалист запускает электродвигатель, подвергаясь воздействию насыщенной струи горячего воздуха, пруток нагревается, и одновременно с этим по прошествии некоторого времени, которое заранее выставлено датчиком прибора, пруток подаётся в область его измельчения. Здесь шнек, совершающий вращательные движения, начинает дробить пруток, который приобретает вид гранулированной массы. В результате нагрева она начинает плавиться и постепенно перемещается в область плавления, где гранулят уже имеет полностью однородный состав.

Когда специалист запускает электродвигатель, подвергаясь воздействию насыщенной струи горячего воздуха, пруток нагревается, и одновременно с этим по прошествии некоторого времени, которое заранее выставлено датчиком прибора, пруток подаётся в область его измельчения. Здесь шнек, совершающий вращательные движения, начинает дробить пруток, который приобретает вид гранулированной массы. В результате нагрева она начинает плавиться и постепенно перемещается в область плавления, где гранулят уже имеет полностью однородный состав.

Испытывая воздействие давления со стороны шнека, гранулят направляется в сварочную зону , а оттуда идёт в сварочное сопло, где в процессе прижима к поверхности соединяемых изделий выходит наружу в виде однородной полосы заданной ширины, определяемой конфигурацией сопла. Учитывая, что температура за пределами свариваемого изделия гораздо ниже создаваемой термонагревателем, материал прутка быстро охлаждается, в результате чего возникает сварочный шов.

При использовании более габаритных и производительных моделей экструдеров функцию нагрева присадочного прутка берёт на себя внешний термонагреватель, в который воздух поступает от небольшого компрессора. Экструдеры могут отличаться между собой и способом нагрева присадочного материала. В отдельных моделях для этой цели используются кольцевые нагревательные элементы, установленные в корпусе термонагревателя.

На систему контроля в составе экструдера возложены следующие функции:

- Блокировка «холодного старта». Срабатывает при допущении, что в зоне работы шнека всё ещё находится неоднородный присадочный материал.

- Запуск привода шнекового измельчителя.

- Включение термонагревателя.

- Предварительный выбор температуры нагрева, который зависит от температуры плавления пластика.

Отключение термонагревателя при продолжающем работу шнеке. Это позволяет предотвратить прилипание частиц гранулята к стенкам сварочной камеры.

Отключение термонагревателя при продолжающем работу шнеке. Это позволяет предотвратить прилипание частиц гранулята к стенкам сварочной камеры.Экструдер для пластика своими руками чертежи видео

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Сама технология состоит в приготовлении сплава из полимерных материалов с последующим его продавливанием через специальные насадки, которые придают ему определенную форму. Основным элементом линии по производству изделий из пластика является экструдер.

Принцип действия и конструкция

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим процессом, на который оказывают воздействие механические усилия в условиях высокой температуры и влаги . Нагрев продуктов переработки происходит благодаря тому, что возникающая при борьбе с внутренним трением, а также при пластических деформациях механическая энергия превращается в тепло.

В процессе экструзионной обработки существует несколько сменных параметров. К числу наиболее важных следует отнести:

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на исходное сырье.

Принцип работы экструдера

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов . В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов . В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

- корпус системы нагрева полимерных материалов . В качестве основного источника тепловой энергии при осуществлении этого технологического процесса могут выступать обычные резистивные или индукционные системы. При использовании последних возникновение высоких температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел нагрузки . Через этот элемент в полость корпуса различными способами поступает исходное сырье;

- рабочий орган . Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

- экструзионная головка . По-другому специалисты называют ее фильерой. Именно она обеспечивает форму изделий, которая получается по завершении технологического процесса;

- механический привод . В этом оборудовании он представлен двигателем и редукторной системой. Благодаря ему обеспечивается создание и передача необходимого усилия на рабочий орган;

- система контроля и управления . Благодаря ей обеспечивается поддержание необходимого технологического режима.