Экструзионная линия для производства профиля ПВХ. Экструзионная линия для производства ПВХ профиля

Экструзионная линия для производства профиля ПВХ. Экструзионная линия для производства ПВХ профиля

Экструзионные линии для производства профилей предназначены для производства дверных и оконных профилей, сайдинга, панелей для офиса, панелей для отделки стен и потолков, коробов из ПВХ. Сегодня производство ПВХ-профиля очень востребовано, ведь этот профиль имеет ряд преимуществ: он имеет устойчивость как к высоким температурам, так и к низким, абсолютно не боится влаги, коррозии и не горюч. Кроме того, профиль ПВХ не подвержен воздействию кислоты или щелочи. Этот ПВХ- материал абсолютно безвреден для человека. Именно поэтому изделия из ПВХ-профиля имеют высокую популярность, а следовательно, производство по изготовлению этих ПВХ- профилей – выгодное вложение средств.

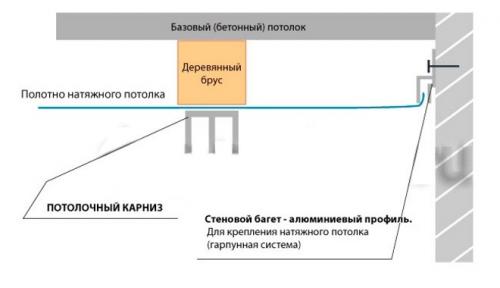

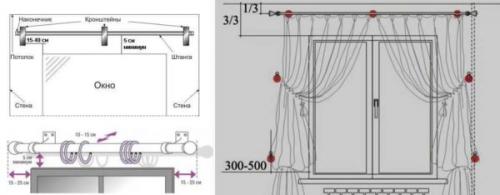

Изделия, которые производят из ПВХ, бывают: конструкционными, декоративно-отделочными и особого назначения. К декоративно-отделочным изделиям относят следующие виды изделий: ПВХ профиль для производства окон, плинтуса, галтели, профили используемые при укладке плитки, накладки для ступеней, наличники, перила, уплотнители, стыковочные, соединительные и защитные профили. К конструкционным изделиям относят следующие виды изделий: пластиковый профиль ПВХ, который необходим для каркаса электролизных ванн, для каркаса подвесного потолка, соединительный профиль для крепления стекла в теплице и другие. К особому назначению причисляют те изделия из ПВХ у которых есть вставки из другого материала, это необходимо для выполнения ими установленных функций - профили используемые в холодильном и торговом оборудовании, производстве мебели и другие.

Оборудование для производства профиля для пластиковых окон. Пилы для резки профиля ПВХ

Любое производство начинается с изготовления заготовок. При производстве оконных блоков такой процесс тоже неизбежен, ведь от качества оборудования, в частности, отрезных пил, зависит точность и качество заготовок. Выбирать пилу рекомендуется исходя из производительности цеха и, конечно же, от требований заказчика качества окон.

Рис. 2. Двухголовочная фронтальная пила для изделий ПВХ

Рассмотрим еще некоторые виды отрезных станков.

Станок SK-450

Пила для серийной резки ПВХ с подающим нижним диском. Она применяется в массовом производстве для многочисленной резки заготовок, различных закладок и других соединений.

Станок смонтирован на надежной стальной раме с одной пильной головкой и дисковой пилой Ø 450 мм. Распиловка заготовки производится в автоматическом режиме после фиксации изделия со следующими параметрами:

- Погрешность разреза по всей длине заготовки – 0,1 мм;

- Наименьшая длина отрезаемой заготовки – 5 мм;

- Наибольшая длина неподвижного отрезаемого изделия – 600 мм;

- Наибольшая длина реза при движении заготовки – 1000 мм.

В результате введенной программе обеспечения системы управления, технологический процесс полностью автоматизирован.

Пила Yilmaz DC 421 MS

Это современный универсальный станок рассчитан для резки одной или двумя дисковыми пилами изделий из пластика. Правую головку с пилой можно выставить на любой размер посредством маховика.

Для резки под углом от 45 до 90 градусов пилы настраиваются ручным способом. Диск с размером Ø 450 мм позволяет производить распил двух заготовок одновременно.

Пила Yilmaz DC 421 PB

Данная модель используется для резания заготовок из ПВХ. Параметры, необходимые при изготовлении оконных блоков можно заложить в систему управления, как прямым путем, так и через USB интерфейс.

На двух головках установлены дисковые пилы Ø 420 мм, закрытые защитными кожухами. В памяти программного управления станком сохраняется до 60 тыс. операций по распиловке изделий.

Подача пил осуществляется через гидравлику и пневматику, и она регулируется, что дает возможность плавного перемещения изделия и соответственно, получается чистый пропил.

А также существуют другие станки для резки заготовок из ПВХ, такие как: SDT 275; SC 550 P; ACK 420; CK 411, но их устройство конструктивно одинаковое и различие лишь в некоторых характеристиках.

Экструдер для производства ПВХ профиля. Выбор экструзионной линии для производства ПВХ профилей

Перед фирмами, впервые решившими начать самостоятельно экструдировать строительные ПВХ и другие выгодные, оконные, дверные, сайдинг и прочие профили, встаёт проблема выбора технологическотго оборудования: экструзионной линии и экструзионного инструмента под конкретный профиль. Дело это в СНГ довольно новое. То, что было в СНГ ранее (экструзия кривых полиэтиленовых труб и прочих уродливых профилей в счёт не идёт); использовавшиеся для их производства отечественные киевские, кузнецкие и восточногерманские (Trusioma) экструзионные линии не отвечают требованиям быстрого возврата денег с твёрдой прибылью от современных отечественных инвесторов. Нужно ещё добавить о невиданном прессинге, развёрнутом во многих СМИ о невозможности и неспособности освоения русскими такого дорогостоящего производства. Да, неудачные примеры есть — десятки отличнейших экструзионных линий, купленные ещё за советские бюджетные деньги простаивают, отлаженные цепочки производства разорваны, ошибки в маркетинге (нежелание и незаинтересованность в нём разбираться) привели такие экструзионные предприятия к финансовому краху, имея почти нетронутые основные фонды. Но, уже десятки частных, или со смешанным капиталом экструзионных предприятий производят ПВХ профили во всё возрастающих количествах и с возрастающим качеством. Наши западные конкуренты шли к сегодняшним успехами 50-60 лет. Так вот, для начала стоит точно определить, какое изделие Вы хотите экструдировать (ПВХ оконный профиль, трубу, ПВХ сайдинг, кабель-канал и т.п.).

После того, как выбраны материалы и форма профиля, определяются габариты экструзионной линии. Исходными данными для этого являются размеры и форма профиля и максимальная производительность процесса. Для симметричных профилей простой формы производительность процесса может быть определена аналитическим путём по известным реологическим свойствам материала, размерам поперечного сечения и типу калибрования. Для сложных профилей точного расчёта сделать нельзя. Эмпирические данные, имеющиеся у инженера, часто более полезны любых расчётов, но не могут распространиться на любые формы профилей и материала.

Следует различать 3 вида ограничения пропускной способности или производительности. Это производительность экструдера, пропускная способность экструзионной фильеры и блока калибраторов .В большинстве случаев, особенно, если поперечное сечение профиля достаточно велико, производительность экструдера и пропускная способность фильеры выше, чем, скорость охлаждения профиля, или пропускная способность калибрующего устройства. Особенно это относится к экструзии толстостенных строительных ПВХ профилей, внутренние поверхности которых не успевают за время калибрования приобрести жёсткость, достаточную, для предотвращения деформации ПВХ профиля, или термоусадка допускает допустимые 1,5-2%. Сейчас оконные ПВХ профили экструдируют со скоростью 2,5-4,5 м/мин (от этого сильно зависит стоимость фильер), что соответствует производительности 4-7 кг готового оконного/дверного ПВХ профиля. При двухручьёвых фильерах эта производительность — выше в 2 раза, до 450 кг готового ПВХ оконного профиля в час! Более высокие значения скорости экструзии однокамерных профилей, для которых искажение внутренних поверхностей или усадка не имеют существенного значения — это, как правило, несложные, но пользующиеся повышенным спросом у населения кабель-каналы. Для многокамерных профилей производительность ниже, так как различные рёбра и перегородки препятствуют охлаждению внутренних поверхностей. Для открытых профилей, охлаждаемых со всех сторон, линейная скорость отвода выше (сайдинг).

Если поперечное сечение профиля невелико, то высокое давление в фильере препятствует повышению частоты вращения шнека и производительности экструдера. В этом случае пропускная способность калибра — выше производительности экструдера. При такой ситуации производительность лимитирует экструзионная фильера и тогда выгодно применение 2-х ручьёвой, но более дорогой фильеры. В этом случае давление на входе в фильеру снижается и появляется возможность увеличения частоты шнеков и производительность экструдера и всей линии. В некоторых случаях при экструзии неответственных ПВХ профилей целесообразно использовать 2-х ручьёвые фильеры, даже если пропускная способность калибра недостаточна и производительность такого процесса не слишком велика. Ниже приведены примеры производительности разных типов профилей из некоторых термопластов экструдерами различных фирм. Профили из жёсткого UPVC компаунда производят обычно (и с лучшим качеством) на 2-хшнековых экструдерах. Конструкция шнеков современных 2-хшнековых экструдеров такова, что материал в цилиндре хорошо гомогенизируется и дегазируется и поступает в фильеру в виде однородной вязкой массы с более-менее равномерным распределением температуры по сечению потока. При экструзии профилей целесообразно использовать не более 80% пластификационной способности экструдера.