Станок для производство профиля для натяжных потолков. Станок для изготовления профиля натяжных потолков

- Станок для производство профиля для натяжных потолков. Станок для изготовления профиля натяжных потолков

- Производство натяжных потолков. Создаем собственный завод по производству натяжных потолков

- Бизнес план по производству ПВХ багета. Бизнес на производстве ПВХ багета

- Производство гарпуна для натяжных потолков. Мы в социальных сетях

Станок для производство профиля для натяжных потолков. Станок для изготовления профиля натяжных потолков

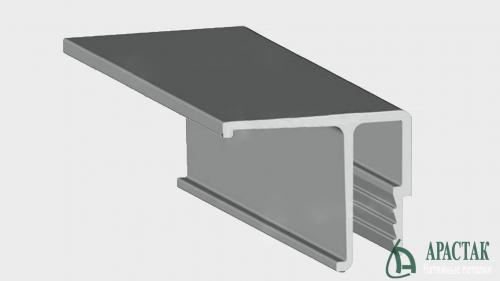

Линия работает по принципу одношнекового экструдера. В нее включено оборудование по производству вставки для натяжных потолков, багетов, гарпунов. Помимо этого линия содержит дробилку и чиллер для охлаждения воды. За час оборудование выпускает 40кг багетов и по 30 кг гарпунов и вставок.

Полная начальная комплектация оборудования модели SJ45/25 и SJ30/25.

- Станок для изготовления профиля для натяжных потолков, а так же гарпунов и вставок для потолков;

- Станок для изготовления багета ПВХ;

- Полимерное оборудование, экструдеры, грануляторы дробилки, профильные и трубные линии;

- Станок для изготовления профильного багета из ПВХ, миксер и мойка.

Всего существует 6 моделей этой линии производственных станков. Они имеют различные показатели мощности, производительности и скорости вращения шнека.

Какие преимущества имеет станок для изготовления профиля для натяжных потолков?

- Мощность работы двигателя составляет 7,5 кВт.

- Стол вакуумной колибрации изготовлен из нержавеющей стали. Он оснащен поддоном и водопроводной системой, отлитой из нержавеющей стали, стойкой к коррозии.

- Также в комплектацию стола входит двигатель мощностью 0,75 кВт.

- Отсек для охлаждения имеет длину 3 метра и отлит из нержавеющей стали.

- Мощность дробилки 11 кВт. Более того, установка оснащена промышленным холодильником.

Линия может быть укомплектована дополнительными атрибутами по желанию заказчика. Но в целом, базовый комплект отвечает всем свойствам по производительности. Материалы, из которых изготовлены комплектующие, проходили многочисленные проверки на прочность. Товар сертифицирован в соответствии с европейскими стандартами.

Учитывая то, что линия поставляется напрямую из Китая, то ее стоимость ниже того оборудования, которое привозится из других стран-производителей.

Полностью укомплектованная система по производству разного рода строительных атрибутов, отличается редким соотношением «цена-качество». Она прекрасно подойдет для крупного промышленного комплекса, а также для среднестатистического производства. Также на нашем сайте вы можете ознакомиться с информацией о том, как сделать станок для изготовления сетки рабицы своими руками .

Станок для производства профиля для натяжных потолков

Линия для производства профиля для натяжных потолков - это высокотехнологичное оборудование, которое работает по принципу одношнекового экструдера. В ее состав входят оборудование для производства вставок, багетов и гарпунов, а также дробилка и чиллер для охлаждения воды.

Линия имеет высокую производительность, она может выпускать 40 кг багетов и 30 кг гарпунов и вставок в час. Она также имеет несколько моделей, которые отличаются по мощности, производительности и скорости вращения шнека.

Преимущества станка

Станок для производства профиля для натяжных потолков имеет несколько преимуществ:

- Высокая производительность

- Маленькая стоимость

- Качественные материалы

- Сертификация по европейским стандартам

Линия может быть укомплектована дополнительными атрибутами по желанию заказчика, но базовый комплект отвечает всем свойствам по производительности. Материалы, из которых изготовлены комплектующие, проходили многочисленные проверки на прочность.

Цена и производительность

Линия поставляется напрямую из Китая, что делает ее стоимость ниже, чем оборудование, привозимое из других стран-производителей. Полностью укомплектованная система по производству разного рода строительных атрибутов отличается редким соотношением «цена-качество» и может подойти для крупного промышленного комплекса, а также для среднестатистического производства.

Вы можете ознакомиться с информацией о том, как сделать станок для изготовления сетки рабицы своими руками, на нашем сайте.

Производство натяжных потолков. Создаем собственный завод по производству натяжных потолков

Производство натяжных потолков — одни из самых перспективных и прибыльных видов бизнеса. Как организовать производство? На что обратить внимание при выборе помещения?

Какие затраты ожидают при закупке оборудования и материалов? На какую прибыль можно рассчитывать? На эти и ряд других вопросов дает ответы статья.

Многие люди при отделке потолка отдают предпочтение надежным и проверенным натяжным конструкциям.

При этом с каждым годом спрос на эту продукцию только растет. Так почему бы не организовать производство натяжных потолков? Тем более что в этом виде бизнеса все просто.

Особенности производства

Процесс изготовления натяжных потолков включается в себя несколько основных мероприятий – замер, планирование дизайна, само производство, монтаж готовой потолочной конструкции.

Сразу хотелось бы отметить, что производство потолков и пленки представляют собой разные процессы.

Те компании, которые занимаются изготовлением основы, являются обычными поставщиками сырья для производителей потолков.

Популярность натяжных конструкций обусловлена целым спектром положительных качеств:

- они могут служить не менее десяти лет. На этот период можно забыть о необходимости ремонтных работ;

- натяжным потолкам не страшны заливы со стороны соседей. Материал просто прогибается под тяжестью жидкости и не попадает непосредственно в квартиру. Все, что необходимо для решения проблемы – снять осветительные элементы и аккуратно слить воду. Если все сделать правильно, то потолок возвращается к первоначальному виду;

- установка натяжного потолка выполняется максимально быстро и не требует особой подготовки. Нет необходимости выравнивать поверхность, шпаклевать, снимать побелку и так далее. Установка может производиться даже после полного завершения ремонта в комнате;

- изделие имеет материал высочайшего качества, к которому почти не пристает пыль бытового характера. Но при желании натяжной потолок всегда можно вымыть влажной тряпкой;

- натяжные конструкции универсальны и имеют широкий ассортимент, что позволяет подобрать подходящие изделия по фактуре и цветовой палитре.

Бизнес план по производству ПВХ багета. Бизнес на производстве ПВХ багета

Занимаясь благоустройством своего дома, люди все чаще отдают предпочтение натяжным потолкам. И одна из необходимых для монтажа конструкции «деталей» – пластиковый багет. Но далеко не все фирмы, оказывающие подобные услуги, используют при работе багеты собственного производства – необходимое оборудование потребует внушительных капиталовложений.

А раз есть устойчивый спрос на изделия, то можно смело приступать к работе, чтобы запустить собственное производство багета для натяжных потолков, приносящее прибыль. Багеты из ПВХ используются не только при монтаже натяжных потолков. Их потолочные и стеновые варианты часто служат основой для декорирования помещений.

Каких навыков и оснащения потребует производство ПВХ багета для натяжных потолков?

Наша оценка бизнеса:

Стартовые инвестиции – от 2500000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 7/10.

Процесс получения багета на основе ПВХ

Перед тем как оснащать цех, предстоит продумать рецептуру изделий. И несмотря на то, что изделия, по сути, идентичны, для их изготовления могут потребоваться самые разные компоненты. Если есть возможность, к делу лучше привлечь опытного специалиста. В противном случае, придется самостоятельно, методом проб и ошибок, подбирать состав рабочей смеси.

В целом, изготовление багета потребует поставок в цех следующего сырья:

- ПВХ,

- модификаторы,

- стабилизаторы,

- восковые вещества,

- стеарат кальция,

- диоксид титана.

Для получения стенового багета в рецептуру дополнительно добавляется мел.

Основной компонент – пластиковое сырье. И тут предпринимателям доступны несколько вариантов – либо перерабатывать отходы ПВХ, либо заказать уже полностью готовые к работе смеси.

Первый вариант потребует закупить дополнительные станки для производства багетов, перерабатывающие отходы, зато продукция, получаемая на выходе, будет характеризоваться более низкой себестоимостью.

На первых порах, чтобы не тратиться на полное оснащение цеха, целесообразней применять ПВХ-гранулы, готовые к дальнейшей переработке.

Технология несложна, поскольку линия производства багета автоматизирована.

В целом, процесс можно разделить на несколько этапов:

- Точная дозировка и смешивание всех ингредиентов.

- Растапливание рабочей смеси.

- Охлаждение массы и подача ее в экструдер.

- Вытягивание заготовок.

- Разрезание «полуфабриката на отдельные изделия, согласно заданным параметрам.

- Охлаждение готового багета и отправка его на хранение.

Чтобы купить оборудование для производства багета потребуется вложить как минимум 1500000 руб. Такая линия, в среднем, будет перерабатывать сырья 30-40 кг/ч – для «молодого» цеха это будут хорошие показатели производительности. Цена оборудования для багета может быть немного снижена в случае с поддержанными станками.

Если планируется в стенах того же цеха перерабатывать и пластиковые отходы, то в бизнес-плане нужно отразить и те траты, что связаны с приобретением дополнительного оборудования. А это как минимум 300000 руб.

Линия для производства ПВХ багета

Производственная линия будет включать в себя следующие машины и аппараты:

- Смеситель с дозатором.

- Экструдер.

- Фильера с калибратором,

- Калибровочный стол,

- Тянущее устройство.

- Отрезное устройство.

- Укладчик.

Чтобы стало возможным выпускать потолочный и стеновой ПВХ багет, необходимо будет найти отдельное помещение. И лучше, если оно будет располагаться в промышленной части населенного пункта подальше от жилого массива, поскольку в цехе будет перерабатываться пластиковое сырье, которое может загрязнять окружающую среду.

Предпринимателя ждут сложности при оформлении бизнеса и получении всех разрешений на ведение деятельности от надзорных органов.

:

Технология производства стирального порошка.

Бизнес идея: производство гранул сухого льда.

Производство гарпуна для натяжных потолков. Мы в социальных сетях

Сегодня прикрепить натяжные потолки можно при помощи самых разных систем фиксации. Но— один из наиболее надежных способов. Этот специальный армированный профиль фиксируется по всему периметру соответствующего полотна и, таким образом, надежно удерживает его.

Сегодня прикрепить натяжные потолки можно при помощи самых разных систем фиксации. Но— один из наиболее надежных способов. Этот специальный армированный профиль фиксируется по всему периметру соответствующего полотна и, таким образом, надежно удерживает его.

Что представляет собой гарпун для натяжных потолков

Данный тип крепления является наиболее современным и совершенным, поэтому производство гарпуна для натяжных потолков - это преуспевающее и перспективное бизнес-направление.

Чаще всего гарпуны применяют при монтаже потолков из ПВХ-пленки. Для крепления бесшовных потолков они не годятся, поскольку полиэфирная ткань, используемая для их изготовления, не может быть приварена к гарпунам. Для их монтажа берут обычно клипсовые крепления или штапики.

Существует 2 разновидности гарпунного крепления потолков:

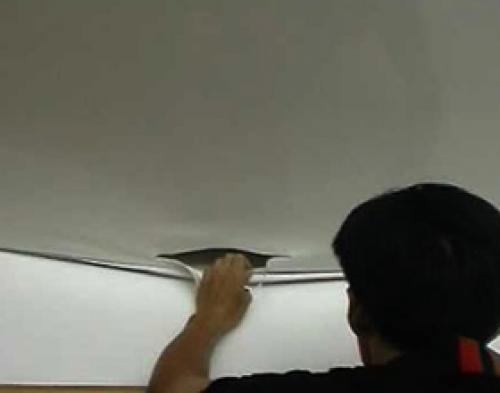

Крюк прикрепляется к скрытому профилю, замаскированному за потолочным полотном. Таким образом, профиль не бросается в глаза, а зазор между потолком составляет всего 10 мм и легко скрывается с помощью пластиковой вставки.

Гарпун крепится за видимым багетом, а с внешней стороны маскируется с помощью специальной декоративной заглушки.

Первый вариант крепления гарпунной системы более популярен, однако его стоимость существенно выше, чем видимая система крепления, особенно если она требует большого количества дополнительных декоративных элементов.

Преимущества гарпунной системы крепления

Благодаря данному типу крепления потолки практически на 100% герметично прилегают к стене. Это обеспечивает надежную защиту от влаги - в случае, если вас затопили соседи, отделке помещения и интерьеру обеспечена сохранность. В отличие от большинства других крепежных систем, гарпунная позволяет аккуратно слить воду с полотна, после чего оно вновь будет пригодно для эксплуатации - ни его внешний вид, ни эксплуатационные характеристики не пострадают. При использовании других крепежных систем вода будет стекать по стенам либо скапливаться на полотне.

Пожалуй, единственным недостатком данной крепежной системы с точки зрения потребителя является его достаточно высокая цена.

Особенности монтажа гарпунов для натяжных потолков

Закрепить гарпунную систему самостоятельно непрофессионалу не под силу - данная операция требует особого мастерства.

На место установки потолочной конструкции выезжает специалист, который осуществляет замеры, позволяющие точно рассчитать форму, площадь потолка, количество крепежных элементов, требующихся для его установки, и длину багета. Когда приходит время устанавливать полотно, гарпуны уже приварены, и их остается лишь соединить с багетом.

Что необходимо для производства гарпуна

Если вас заинтересовал такой вопрос, как производство гарпуна, то предварительно следует определиться с рядом вопросов. Так, например, сразу решите, что будет служить вам в качестве исходного материала. Вариантов два:

- порошок;

- дробленка.

Также важно определиться с оборудованием и понять, требуется вам одношнековый экструдер или двухшнековый. В качестве наиболее продуктивного варианта оборудования мы рекомендуем вам двухшнековый экструдер MCV 55 турецкого производства.

Чтобы поставить производство гарпуна для натяжных потолков на поток, вам потребуется компрессионное и охладительное оборудование. Вовсе не обязательно приобретать самое новое и дорогое. Для начало подойдут и самые простые — компрессор и чиллер. И лишь когда разрастетесь, сможете задуматься и о новых покупках.