Линия производства профилей для окон ПВХ. Требования к производственному процессу

- Линия производства профилей для окон ПВХ. Требования к производственному процессу

- Производство армирующего профиля для ПВХ окон. Линия для армирующих профилей оконных систем

- Экструдер ПВХ-профиля. Экструдеры - принцип действия, назначение и типы

- Производство ПВХ-профиля. Химический состав профилей из ПВХ

- Оборудование для производства профиля для пластиковых окон. Производство ПВХ-профиля

- Оборудование для производства подоконников ПВХ. Линия для производства ПВХ подоконника 900кг/ч D1

Линия производства профилей для окон ПВХ. Требования к производственному процессу

Перед тем как открыть свое производство ПВХ-окон нужно выбрать организационно-правовую форму предприятия, например, ООО с 2-мя учредителями, с налогообложением по УСН — 15% от прибыли. Для легализации предприятия нужно получить разрешения у муниципальных органов, где будет работать предприятия, чтобы официально трудоустроить сотрудников.

Кроме того подается заявление в ЕГРИП с обозначением кодов ОКВЭД. Чаще всего для такого предприятия выбирают коды для работ в строительстве: 25.23 45.44.1 и 45.42, производство пластмассовых изделий, стекольных и столярных работ. После этого подают заявление по регистрации плательщика ЕНВД в налоговую инспекцию по месту производства.

Важно! Для предприятий, которые будут самостоятельно заниматься оптовой реализацией продукции, в заявлении дополнительно обозначают виды деятельности по коду ОКВЭД- 51.53.24.

Для того чтобы изделия применялись для строительства зданий жилого, общественного или промышленного назначения, они должны пройти сертифицированные испытания по процедуре декларирования.

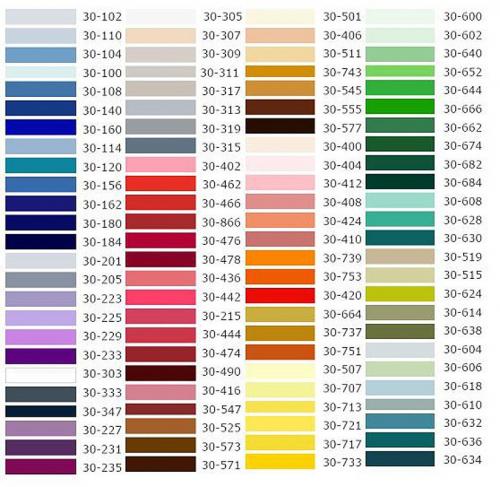

Для реализации ПВХ-окон на территории России они обязаны отвечать требованиям российских государственных норм, а если изделия планируется экспортировать, то соответствовать нормативным требованиям соответствующей страны , например для стран ЕС по нормативам DIN и цветовой гамме RAL.

Также для производства ПВХ-окон руководитель обязан иметь лицензию Госстроя, разрешения пожарного ведомства и по охране труда, а также санитарно-эпидемиологического департамента и муниципальных ведомств в области трудоустройства сотрудников.

Каким должен быть цех?

Основные требования к помещению — это достаточная площадь, наличие складских помещений и бытовок для персонала, оборудованных электроснабжением, водоснабжением, водоотведением, вентиляцией, отоплением и ГВС.

Общее электроснабжение цеха должно быть трехфазным 380В для того чтобы могла работать станки, проводка должна обеспечивать заявленную мощность станочного оборудования.

К помещению должен быть оборудован подъезд для погрузки-выгрузки расходных материалов.

Площадь цеха выбирают по объему производства, например, для производства в смену 20 стандартных двустворчатых окон 1400х1200 мм потребуется 200 м2свободной площади с высотой не менее 3 м.

Совет. Легче всего такое помещение подобрать в промзоне, на окраине городов и районов, обычно арендная плата для таких помещений не очень высокая примерно 15000-30000 руб. в месяц.

Производство армирующего профиля для ПВХ окон. Линия для армирующих профилей оконных систем

Армирующий оконный профиль - это усиливающий элемент, находящийся внутри ПВХ-профиля , для придания жесткости оконной конструкции и поддерживающий необходимую заданную форму .Он имеет различную форму и толщину стенок, также армирующий профиль необходим для крепления всей фурнитуры. Армирующие профили таких производителей как KBE, Aluplast , Weltplast, , Trocal, Rehau, Schuco,Montblanc, Gealan - широко используются в России и странах СНГ. Оборудование для производства армирующего профиля , поставляемое нашим заводом, может выпускать оцинкованные армирующие профили различных видов. Все они являются аналогами продукции ведущих зарубежных производителей. Обычно армирующие профили (профили для армировки) изготавливают из холоднокатаной тонколистовой оцинкованной стали толщиной 1,2 – 2,0 мм.

Также наш завод изготавливает и поставляет штампы для анкерных пластин (высылаем предложение по запросу)

Схема работы

Состав оборудования для армирующего профиля

- Разматыватель консольный со сварочным столиком до 1,5 тн

- Стан профилегибочный (количество клетей 9-18)

- Устройство отрезное - летучий рез! (просечные ножницы или дисковая фреза в зависимости от геометрии профиля)

- Рольганг приемный с накопителем

- АСУ (мерный рез)

- возможно исполнение линии с кассетной переналадкой

Материал

Рулонная холоднокатанная оцинкованная сталь ХП, Ст3, 08кп, ПО ГОСТ 19904-90

с максимальной прочностью 45 кг/мм, толщина от 0,5 до 1,5 (2) мм по ГОСТ 30246-94; шириной прокатываемой полосы до 150 (200) мм.

Технические характеристики линии

| Характеристика | Значение |

| Ширина обрабатываемого металла, мм | 150 (200) |

| Толщина обрабатываемого металла, мм | 0,5-1,5 (2) |

| Масса рулона, макс, кг,тн | 1,5 |

| Скорость прокатки, пог.м/мин до | 30 |

| Установленная мощность, кВт | 14,5 |

| Диаметр рулона, не более, мм | 1200 |

| Электрооборудование Питание от трехфазной сети переменного тока с глухозаземленной нейтралью | 380В, 50Гц. Агрегат комплектуется аппаратурой климатического исполнения УХЛ4. |

| Габаритные размеры, мм | 14000х1200х1700 |

Безопасность работы агрегата обеспечивается изготовлением в соответствии с требованиями ГОСТ 12.2.007-75, ГОСТ 12.2.003-91, ГОСТ 12.2.062-81, ГОСТ 12.2.064-81

Срок изготовления:

- 2,5 мес. (или зависит от формы оплаты и загрузки производства)

Обслуживающий персонал:

- Рекомендация: 2 человека (без специальной квалификации)

- Минимум: 1 человек

В производстве данного оборудования использованы последние отечественные и зарубежные достижения

- Компьютеризированный расчет оснастки

- Уникальная обработка валков - образуемый наклеп упрочняет поверхность

- Современные надежные системы автоматизации и управления построены на базе контроллеров Siemens, Omron, Mitsubishi, Schneider

- Шеф-монтаж, пуско-наладка

- Сервисное обслуживание.

- Приемлемые цены (вся работа от проекта до конечного изделия полностью собственное, а также за счет применения оптимальных комплектующих (соотношение цена/качество).

- Цены могут изменяться в зависимости от тех. задания, условий оплаты и сроков изготовления оборудования.

Варианты комплектации

(формируются по согласованию с заказчиком)

Для комплектации линии для армирующего профиля ( профилегибочное оборудование для армирующего профиля ) рекомендуется исходить из необходимой производительности и номенклатуры армирующих профилей. Переналадка стана армировки с одного профиля на другой может осуществляться как роликами, так и кассетами , т.е. блоками с клетями, валами и уже настроенными профилирующими ( прокатными) роликами . Как промежуточный вариант при производстве 3-х и более армирующих профилей для экономии может быть предложены к поставке 2 кассеты. В этом варианте производитель не теряет времени на переналадку профилирующими роликами, т.е. пока одна кассета работает на линии, на второй кассете осуществляется переналадка роликами. Отмечаем, что при большом количестве профилей, которые планируется производить равным процентным соотношением по производительности, имеет смысл просчитать вариант приобретения 2х и более линий.

Лизинг

- возможен

Доставка

- по договоренности

подробнее

Шеф-монтаж, пуско-наладка, обучение работе

подробнее

- Срок работ в среднем – 1-3 дня

- Стоимость работы без проезда, проживания и питания от 7500 р./чел/сут

- Проводится БЕСПЛАТНОЕ обучение работе на оборудовании на территории завода-изготовителя.

Условия оплаты

подробнее

- 50% предоплата, 50% по факту готовности

- или по договоренности

Гарантия на оборудование, сервисное обслуживание

подробнее

- 1-2 года

- Завод осуществляет сервисное и постгарантийное обслуживание на протяжении всего срока эксплуатации оборудования.

Экструдер ПВХ-профиля. Экструдеры - принцип действия, назначение и типы

Экструдер – это незаменимое оборудование при производстве изделий из пластмассы. Внутри данного устройства выполняется расплав полимерного состава, который, приобретя требуемую консистенцию, перемещается по соплам (фильерам). Последние формируют продукцию необходимой формы. Так создаются самые различные детали. Сегодня можно встретить экструдер для кормов и аппараты для иной продукции.

Принцип действия агрегата

Работа экструдера схожа с принципом действия привычной мясорубки. Экструдер – это специализированный электромеханический аппарат, состоящий из следующих основных элементов:

- цилиндра. В нем сырье перемешивается и прогревается до требуемых температурных показателей. Величину нагрева устанавливает оператор. Это значение зависит от вида сырья и температуры плавления полимерного материала. Частую, это простые резистивные системы, характеризующиеся долговечностью и надежностью. Для прогрева цилиндра применяются,

- экструзионной головки (фильерная пластина). Дает нужную форму готовому изделию. Устанавливаются на аппаратах, которые производят профиль. Если изготавливаются разного рода пластмассовые продукты, то полимерная масса, разогретая до требуемых значений, поступает в специальную пресс-форму. Для прогрева сопла применяются отдельных хомутовые электронагреватели,

- узла загрузки сырья. Проходя через него, измельченное либо гранулированное сырье попадает в цилиндр. Стандартный экструдер для глины может оснащаться узлами загрузки самых различных размеров,

- рабочего органа. Шнек является сердцем аппарата. Червячные шнеки для экструдера, вращаются и проталкивают сырье по цилиндру к насадкам формирования изделия. Реже встречаются приборы, укомплектованные поршневым рабочим органом либо его дисковым вариантом,

- механического блока. Состоит из системы редукторов, электрического двигателя,

- блока контроля и управления.

Шнековые экструдеры нередко именуют «червячными». Данное название пошло из-за того, что полимеры в цилиндре перемещаются и перемешиваются с помощью винта Архимеда.

Ручной сварочный экструдер работает по одному принципу с обычной мясорубкой. Но, изготовление определенных вариаций продукции требует существенно более тщательного перемешивания материала. Для этого могут применяться механизмы, дополненные двумя и более шнеками. Это нужно, когда сырье подают в цилиндр в состоянии порошка.

Типы экструдеров

Сегодня существует множество вариаций данных устройств, предназначенных для производства различных изделий. Это может быть экструдер для мастики, глины или иных материалов. Выделим наиболее востребованные на современном рынке вариации:

- экструдер для профиля из ПВХ,

- трубный аппарат,

- устройство для производства полиэтилена,

- экструдер для зерна и иных сыпучих материалов.

Экструдеры для профиля из ПВХ

Экструзия считается самым дешевым и простым методом изготовления композитного либо полимерного профиля. Сложность производимого изделия и характер применяемого сырья предопределяют необходимость выбора одно- либо двухшнекового экструдера и специальных фильерных пластин.

Благодаря использованию такой методики могут производиться тончайшие панели, листы, полосы, нити, а также профили со сложной геометрией. Принцип работы во всех случаях одинаков. В некоторых ситуациях в полимерную смесь добавляются разные примеси, позволяющие создавать композитные материалы всевозможного назначения.

Трубные экструдеры

Пластиковые трубы также изготавливаются на похожих производственных линиях. При создании трубной продукции особые требования предъявляются к полимерным смесям. В готовом составе должны отсутствовать пузырьки газа, способные сделать стены изделий непрочными и неоднородными. Для недопущения таких факторов экструдеры оснащаются дегазаторами. Помимо этого, в трубных экструдерах используются двухшнековые механизмы с барьерными шнеками. Они помогают добиваться равномерно прогретого и однородного сырья.

Устройства для изготовления полиэтилена

Все типы полимерных пленок также создаются экструзионным методом. Для этих целей применяются выдувные экструдеры, позволяющие устанавливать требуемую ширину и толщину продукции. Формирующая деталь представлена тонкой щелью. Реже используются щелевые фильеры, способные выдувать пленку в форме обычного рукава. Приборы для производства пленок незначительной ширины отличаются компактностью и энергоэффективностью.

Технологические линии

Экструдер считается главным компонентом экструзионной линии на производстве. Стандартные производственные линии состоят из следующих элементов:

- системы приготовления сырья и его подачи. Этот узел особенно важен при изготовлении материалов из композитов. В некоторых случаях используемые составы нуждаются в дополнительном дроблении, калибровке, просушке,

- системы охлаждения. Могут быть водяными либо воздушными. Обязательное охлаждение необходимо при применении пресс-форм.

Производство ПВХ-профиля. Химический состав профилей из ПВХ

Поливинилхлорид (или сокращенно ПВХ)— является основным компонентом при изготовлении систем из пластика. Производство жесткого материала осуществляется на нефтехимических заводах при помощи метода эмульсионной полимеризации винилхлорида (вещества, синтез которого осуществляется из нефтепродуктов и каменных солей). ПВХ в чистом виде — это прозрачная, не имеющая цвета пластмасса.

Для оконных профилей, способных выдерживать большие нагрузки, перепады температур — необходим особый поливинилхлорид. Его изготовление — высокотехнологичный процесс, довольно трудоемкий. Основой его композиции становится гранулированный порошок, в составе которого насчитывается большое количество химических компонентов в определенных пропорциях.

- Полимеры поливинилхлорида. Это основное вещество.

- Краситель (обычно используется двуокись титана). Он отвечает за стойкость профилей к негативным атмосферным воздействиям и яркость.

- Модификатор. Улучшает ударную вязкость.

- Термостабилизатор. Предупреждает деструкцию материала.

- Смазка. Совершенствует текучесть ПВХ. Благодаря ей не происходит прилипания полимерной смеси к горячим деталям экструзивного оборудования.

- Светостабилизатор. Обеспечивает повышенную устойчивость готовых профилей к выгоранию на ярком солнце.

- Антипирен. Необходимый компонент для защиты системы от возгораний и воспламенения. Содержит вещества, которые замедляют процессы горения (фосфат и хлорид аммония, синергисты).

- Фунгицид. Вещество, которое препятствует возникновению грибковых и плесневых поражений.

- Пластификатор. Придает необходимую пластичность и облегчает диспергирование других компонентов.

Помимо этих ингредиентов в качественном профиле присутствуют еще некоторые другие элементы. Все они призваны повысить эксплуатационные характеристики, улучшить качество материала.

Оборудование для производства профиля для пластиковых окон. Производство ПВХ-профиля

Первые опыты экструзии ПВХ имели место в 1920-х гг., а первые шнековые промышленные экструдеры, предназначенные для переработки термопластических материалов, создали в 1930–40-е гг. Промышленное производство профиля ПВХ для окон появилось в 1950-е гг.

Ведущие производители постэкструзионного и экструзионного оборудования для профиля ПВХ – австрийские фирмы Battenfeld-Cincinnati и Greiner, Technoplast, немецкие компании Krauss Maffei и Weber, итальянские Amut, Bausano, Bandera и Sica. Создание современных экструзионных производств в России началось в 1996.

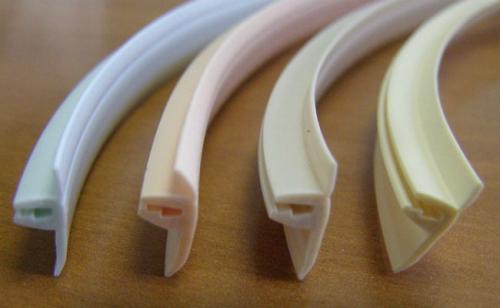

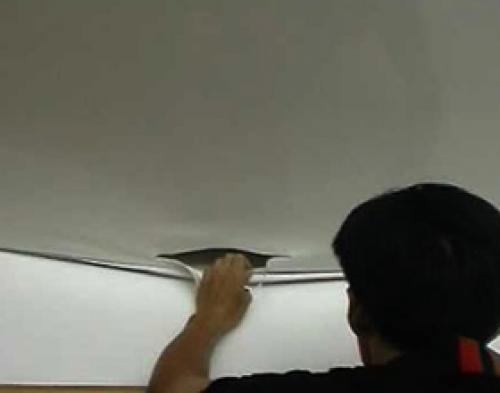

Как известно, профили ПВХ активно используются при изготовлении, дверей, при декорировании мебели, плинтусов, натяжных потолков и т.п.

Оборудование для производства и его цена

Для производства используется так называемая экструзионная линия.

Цена такого оборудования для производства профиля ПВХ зависит от производимого конечного продукта и производственной мощности линии. Ориентируйтесь на цену в районе 150 тыс. долларов США.

Сам процесс выглядит так:

Технология изготовления

Процесс технологии производства ПВХ-профилей включает такие операции:

1) Аддитивы и ПВХ-смолу погружают в отдельные емкости в системе автоматического дозирования, подачи и смешивания. В такой системе под управлением компьютера соответственно заданному рецепту происходит сверхточное последовательное взвешивание компонентов. Отмеренные порции их прибавляются к тоже предварительно дозированным порциям ПВХ-смолы.

Точность системы столь высока, что при дозе аддитива объемом несколько кг погрешность составляет лишь несколько г.

2) Приготовленную порцию смешивают последовательно в горячем и холодном миксерах, потом при помощи вакуума подают в так наз. промежуточные емкости для дозревания.

3) Далее готовую композицию тоже посредством вакуумной загрузки поступает из промежуточных ёмкостей по распределительной станции в экструдеры, где идёт её плавление и переход её из твёрдого состояния во вязкотекучее до получения высокогомогенизированного однородного расплава ПВХ, который потом нагнетается под давлением в формующую фильеру.

4) Дальше в формующей фильере, которая устанавливается на экструдере, формуется профильная ПВХ-заготовка.

5) На калибровочном столе устанавливают калибровочные ванны мокрого и сухого типа, в которых проводят калибрование профиля и охлаждение его до температуры окружающей среды.

6) Дальше в технологической цепи имеется гусеничное приёмное устройство, в которое интегрирован пильный станок. С помощью тянущего устройства равномерно стягивается профиля в устройство, предназначенное для распиливания профиля на отрезки нужной длины (6,5 м).

6) После прохождения отрезного устройства профиль ПВХ идет на откидной стол, с помощью которого откидывается в накопитель готовых профилей от оси экструзии.

7) Затем готовый профиль упаковывают в палеты и отправляют на склад готовой продукции.

Автоматизированная система управления постоянно контролирует параметры процесса производства профиля ПВХ, чем обеспечивает стабильность качества продукции.

Оборудование для производства подоконников ПВХ. Линия для производства ПВХ подоконника 900кг/ч D1

Описание

СПЕЦИФИКАЦИЯ

№ | Наименование | Кол-во |

1 | Двухшнековый конический экструдер с компьютерным управлением модели LSE-92/188 | 1шт. |

2 | Калибровочный стол модели LSFZ-850 | 1шт. |

3 | Тянущее устройство модели F-850 | 1шт. |

4 | Отрезное устройство модели LSF-850 | 1шт. |

5 | Приемщик модели LSFF-850 | 1шт. |

6 | Формующая оснастка TRINITI | 1шт. |

7 | Двухстадийный миксер GRH-500/LH1000 | 1шт. |

8 | Комплект системы непрерывной подачи сырья, состоящий из: - Шнековый загрузчик модели LSL90 (5 метров); - Шнековый загрузчик модели LSL90 (2,75 метров) - Шнековый загрузчик модели LSL145 (3,5 метров) - Вибросито круглое однослойное 1000A-1 | 1 к-т. |

Техническая часть

Комплектная линия по изготовлению ПВХ подоконника будет производить изделие согласно эскизу и будет обеспечивать следующие характеристики изделия:

- вес 1 м 2 изделия- 7,5 кг, при плотности используемого сырья 1,4 г/см 3 .

- производительность изделия – 1,5 м/мин

Эскиз

Технические характеристики линии:

Используемый материал: ПВХ порошок

Максимальная ширина готового изделия: 700 мм

Максимальная высота готового изделия: 40 мм

Скорость вытягивания изделия: 1,5 м/мин (максимум)

Максимальная производительность:900кг/ч (LSE-92)

(Производительность экструзии может изменяться в соответствие с используемым материалом и условиями эксплуатации)

Высота центров: 1100мм

Габаритные размеры линии: 25 000×2000×2700мм

Направление работы линии: справа на лево

Цвет оборудования: Liansu стандартный цвет

Управление работой линии:

Компьютерная система контроля:——HMC-II система, Siemens PLC S7-300 установленная система, 10”цветная панель мультиязычная ( Примечание: Компьютерная система для линии: предельное значение нагрузки- 88%; когда значение превысит заданный лимит, после 10 секунд двигатель автоматически выключается; Если достигнута нагрузка 98%, двигатель сразу автоматически выключается.